発表のポイント

◆セラミックスの概念を覆す、しなやかで強いジルコニアセラミックスの開発に成功しました。

◆ジルコニアの強化機構を基に、セラミックスの弱点である脆さを克服する微細組織仮説を立案し、それを具現化する原料粉末を合成してジルコニアセラミックスを作製し、走査透過型電子顕微鏡(STEM)による微構造解析と力学特性評価により仮説を検証すると共に、金属に匹敵するしなやかさ(高い靭性)を実現しました。

◆今回、革新的なジルコニアセラミックスを開発したことにより、高強度材料での市場成長に加えて、高度な信頼性が要求される広範な分野への利用が進み、更には微細組織制御に立脚した次世代の高機能ジルコニア創出に向けた展開が期待されます。

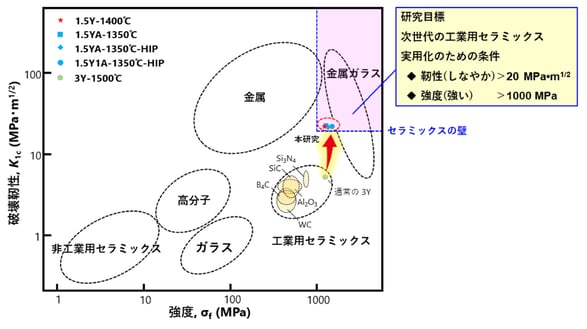

研究目標と今回開発したジルコニアセラミックスの力学特性(さまざまな工学材料との比較)

発表概要

東京大学大学院工学系研究科附属総合研究機構次世代ジルコニア創出社会連携講座の松井光二特任上席研究員、馮斌(フウビン)特任准教授、吉田英弘特任教授および幾原雄一特任教授のグループと東ソー株式会社の細井浩平主任研究員の研究グループは、セラミックスの概念を覆す、しなやかで割れにくい、金属に匹敵する高い靭性(注1)を発現する高強度ジルコニアセラミックスの開発に世界ではじめて成功しました。

ファインセラミックスの一種である高強度ジルコニアは、歯科材料、粉砕ボール、装飾材料、光ファイバー用接続部品、産業機器材料等に広く用いられている代表的な構造用セラミックスです。その材料の力学特性である強度、靭性は、微細組織を構成する結晶相(注2)の安定性に強く支配されており、その強化機構は応力誘起相変態(注3)で理解されています。高強度ジルコニアは、アルミナ、窒化ケイ素等のファインセラミックスの中で最も優れた力学特性を有する材料として知られていますが、金属材料と比較するとまだその靭性は劣っており、その用途は制限されていました。一般に、強度と靭性はトレード・オフの関係にあり、強度を低下させずに、金属に匹敵する高い靭性を実現することは困難とされていました。

本研究では、ジルコニアの強化機構を基にセラミックスの弱点である脆さを克服する微細組織仮説を立案し、それを具現化する原料粉末を合成して、成形、焼結により得られるジルコニアセラミックスの微構造解析と力学特性評価を行い、微細組織仮説を検証すると共に、金属に匹敵する高い靭性を発現する世界最高性能の高強度ジルコニアの開発に成功しました。この革新的なジルコニアを実現したことにより、高強度材料での市場成長に加えて、高度な信頼性が要求される工具、筐体、生体・医用材料等の広範な分野への利用が進み、更には微細組織制御に立脚した次世代の高機能ジルコニア創出に向けた展開が期待されます。

本研究成果は、2023年6月26日(米国東部夏時間)に米国科学アカデミー紀要「PNAS: Proceedings of the National Academy of Sciences」のオンライン版に掲載されました。

発表内容

〈研究の背景と経緯〉

高強度ジルコニアは、歯科材料、粉砕ボール、装飾材料、光ファイバー用接続部品、産業機器材料等に広く用いられている代表的な構造用セラミックスとして知られており、安定化剤として希土類元素の一種であるイットリウムの酸化物(イットリア)を2~4モル%固溶させている準安定相の正方晶を主相とする材料です。その強化機構は、応力下で生じる約4%の体積膨張を伴う準安定相の正方晶から安定相の単斜晶への応力誘起相変態によって破壊時の亀裂進展が抑制されることで理解されています。高強度ジルコニアの靭性を向上させるには、応力誘起相変態が極めて重要であり、応力下で相変態が容易に起これば、高強度ジルコニアの靭性をより高くできると予測されます。この相変態を容易に起こすには、正方晶の相安定性を支配する固溶イットリアの濃度低減が効果的と考えられますが、その濃度が2モル%よりも小さくなると単斜晶が安定相になるため、正方晶ジルコニアは得られにくいと結論づけられていました。これに対し、本研究グループは、イットリア濃度が均一であり、かつ、結晶粒の小さい微細組織を実現できれば、相安定性の観点からイットリアの低濃度域でも正方晶が存在できるとの仮説を立て、それを検証するために、加水分解法(注4)でイットリアが均一に固溶したジルコニア粉末を合成して、成形、焼結により低イットリア濃度の正方晶ジルコニアの作製を試みました。イットリア濃度の均一性は、走査透過型電子顕微鏡法(STEM)(注5)-エネルギー分散型X線分光法(EDS)(注6)で直接観察を行い、靭性は圧子圧入(IF)法(注7)、強度は3点曲げ試験法(注8)で評価しました。今回、金属に匹敵する高い靭性を実現できたので、高度な信頼性が要求される広範な分野への利用が進み、更には次世代の高機能ジルコニア創出に向けた展開が期待できます。

〈研究の内容〉

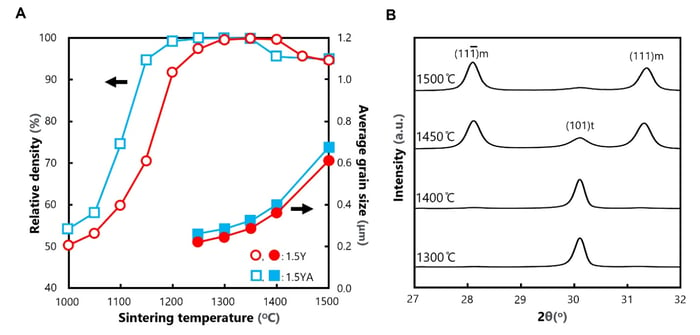

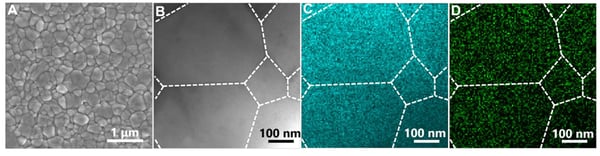

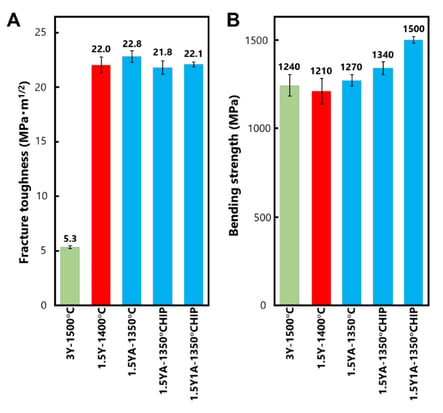

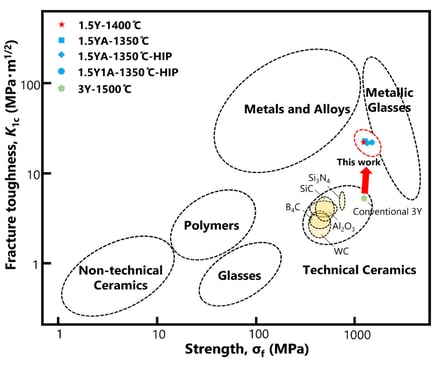

今回、本研究グループは、高強度ジルコニアを得ることが困難とされている1.5モル%のイットリア濃度で正方晶ジルコニア(1.5Y)の作製に取り組みました。加水分解法でイットリアが均一に固溶したジルコニア粉末を合成して、その粉末の焼結挙動を調べると、1300~1400℃で微細な結晶粒からなる高密度の正方晶ジルコニアが得られることが分かりました(図1)。図2に、1400℃で焼結させた1.5Yの走査型電子顕微鏡(SEM)(注9)及びSTEM-EDS像を示しますが、結晶粒が均一に形成されており、結晶粒内にイットリウムが均一に存在していることが分かります。このことにより、仮説通りに微細組織を制御すれば、低イットリア濃度の正方晶ジルコニアが得られることを検証しました。次に、この微細組織の効果を調べるために、1400℃で焼結させた1.5Yの力学特性を評価すると、靭性22.0MPa•m1/2、曲げ強度1210MPaとなり、従来品のイットリア濃度3モル%の高強度ジルコニア(3Y:靭性5.3 MPa•m1/2,強度1240 MPa)よりも4倍近くも靭性が向上することが分かりました(図3)。更に、本研究グループは、微量アルミナドープ(注10)の効果についても調べ、1.5Yにアルミナを1モル%ドープさせ(1.5Y1A)、1350℃で熱間等方圧加圧(HIP)処理(注11)すると、靭性を低下させずに、曲げ強度を1500MPaに向上させることに成功しました。図4に、金属、合金、メタリックガラス、セラミックス等の工学材料の靭性-強度の関係を示すAshbyマップを示します。このマップに本結果をプロットすると、今回開発したジルコニアは、3Yや他セラミックスの靭性を大幅に超え、金属に匹敵する高い靭性を示す世界最高性能のセラミックスであることが分かりました。

図1.緻密化・粒成長挙動と結晶相解析

(A)1000~1500℃で焼結させた1.5Y及び1.5YA(0.3モル%アルミナドープ品)の相対密度と結晶粒径の変化。(B)1300~1500℃で焼結させた1.5YのXRDプロファイル。(111)mと(111)mは、それぞれ単斜晶の111 、111反射であり、(101)tは正方晶の101反射を示す。

図2.1400℃で焼結させた1.5Yの微構造解析

(A) SEM像、(B)STEM像とそれに対応する(C)Zr-Ka及び(D)Y-Kaマッピング像。白い点線は、粒界を示す。

図3.力学特性

1.5Y-1400℃焼結、1.5YA-1350℃焼結、1.5YA-1350℃HIP、1.5Y1A-1350℃HIP、3Y-1500℃焼結品の靭性(IF法)と曲げ強度

(3点曲げ試験法)。

図4.さまざまな工学材料の靭性-強度の関係を示すAshbyマップ

今回開発した1.5Y系ジルコニアの靭性は、従来品の3Y及び他セラミックスよりも大幅に上回っており、

金属材料に匹敵する高い靭性を示している。

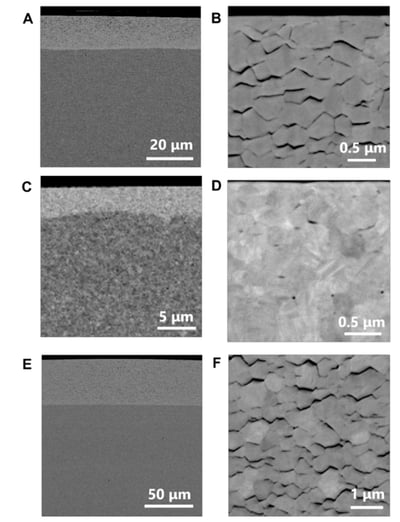

高強度ジルコニアは、高温大気や熱水中の厳しい環境下に長時間さらされると、自発的に正方晶が単斜晶へ相変態して力学特性が低下する、低温劣化が知られています。図5に、劣化加速試験(熱水140℃-30時間処理)の結果を示しますが、1.5Yは、3Yよりもセラミックス表面からの単斜晶の進展が抑制されており、更に0.3モル%アルミナドープ(1.5YA)では単斜晶の進展が大幅に抑制されています。この結果により、今回開発したジルコニアは、従来品の高強度ジルコニアより靭性のみならず劣化耐性も優れていることが分かりました。

図5.劣化加速試験(熱水140℃-30時間処理)

(A)劣化試験後の開発品1.5Y(1400℃焼結)の断面SEM像、(B)Aに示された表面部分の単斜晶の拡大像、(C)劣化試験後の開発品1.5YA(1350℃焼結)の断面SEM像、(D)Cに示された表面部分の単斜晶の拡大像、(E)劣化試験後の従来品3Y(1500℃焼結)の断面SEM像、(F)Eに示された表面部分の単斜晶の拡大像。単斜晶領域は最表面から内部へクラック発生とともに進行しており、単斜晶層の厚みは1.5Yで14µm、1.5YAで5µm、3Yで47µmである。

〈社会的意義・今後の展望〉

本研究では、しなやかで割れにくい、金属に匹敵する高い靭性を発現する高強度ジルコニアの開発に成功しました。この革新的なジルコニアは、歯科材料、粉砕ボール、装飾材料、光ファイバー用接続部品、産業機器材料等の高強度材料の市場成長を加速させ、高度な信頼性が要求される工具、筐体、生体・医用材料等の広範な分野への利用展開が進むと期待されます。更には、機能元素ドーピングや微細構造アーキテクチャ等を利用した微細組織設計により、力学特性をよりいっそう向上させる可能性があり、次世代の高機能ジルコニア創出へ向けた展開が期待されます。

本研究グループは、今後も次世代ジルコニア創出社会連携講座において社会課題解決に向けた次世代ジルコニア創出の研究を積極的に進めていきます。

研究グループの構成

東京大学 大学院工学系研究科附属総合研究機構 次世代ジルコニア創出社会連携講座

松井 光二(特任上席研究員)

馮 斌(特任准教授)

吉田 英弘(特任教授)

幾原 雄一(特任教授)

東ソー株式会社 無機材料研究所

細井 浩平(主任研究員)

論文情報

〈雑誌〉Proceedings of the National Academy of Sciences

〈題名〉Ultrahigh toughness zirconia ceramics

〈著者〉Koji Matsui, Kohei Hosoi, Bin Feng, Hidehiro Yoshida, Yuichi Ikuhara

〈DOI〉10.1073/pnas.2304498120

〈URL〉https://www.pnas.org/doi/10.1073/pnas.2304498120

研究助成

本研究は、東京大学大学院工学系研究科に設置された、「次世代ジルコニア創出社会連携講座」において実施されました。また、本研究の一部は、文部科学省のマテリアル先端リサーチインフラ事業(東京大学)の支援を受けました。

用語解説

注1:靭性

材料の粘り強さのことであり、表面や内部に亀裂、亀裂状の欠陥を持つ材料の破壊に対する抵抗力を示す尺度である。靭性が高くなると、急速破壊が生じにくくなり、しなやかで割れにくいものとなる。

注2:結晶相

ジルコニアは、単斜晶、正方晶、立方晶の3種類の結晶相をもつ。これらの結晶相は、安定な温度域が決まっており、室温では単斜晶、1170℃で正方晶、2370℃で立方晶となる。通常、セラミックスは原料粉末を所望の形状に成形して高温で焼成して製造するが、ジルコニアは焼成の冷却過程で温度が低下する際に、正方晶から単斜晶への相変態により約4%の体積膨張が起こり、割れが発生するため、セラミックスの製造は困難となる。そのため、安定化剤を添加して結晶相の安定性を制御して、室温で準安定相の正方晶を存在させている。代表的な安定化剤としては、希土類元素の一種であるイットリウムの酸化物(イットリア)が知られている。

注3:応力誘起相変態

高強度ジルコニアは準安定相の正方晶が主相であり、応力存在下では正方晶から安定相の単斜晶への相変態による体積膨張で亀裂伝播を回避するため、亀裂先端の応力集中を緩和する。この変態強化により、強度・靭性が向上する。

注4:加水分解法

ジルコニア粉末の合成法の1つであり、このプロセスではイットリアが均一に固溶した高純度粉末が合成できることを特長とする。東ソー株式会社は、ナノテクノロジーによる最新技術の加水分解プロセスで高品質のジルコニア粉末を製造している。

注5:走査透過型電子顕微鏡法(STEM: Scanning Transmission Electron Microscopy)

0.1 nm以下に収束した電子線を試料上で走査し、試料を透過・散乱した電子線の強度分布から原子配列を直接観察する手法。今世紀に入り収差補正技術が開発され、現在の空間分解能は0.04 nmにまで達している。現時点では、東京大学が世界最高空間分解能の記録を有している。

注6:エネルギー分散型X線分光法(EDS: Energy Dispersive X-ray Spectroscopy)

電子線照射により試料中の原子の内殻電子が励起される。生成された電子空孔は外殻電子により補われるが、その際に乗余分のエネルギーに対応したX線が発光する。このエネルギーは、原子固有であるため、元素種が特定できる。

注7:圧子圧入法(IF: Indentation Fracture)

セラミックスの破壊靭性を測定する試験法であり、ビッカース圧子を試験面に圧入して、生じる圧痕と亀裂の長さを測定し、押し込み荷重、圧痕の対角線長さ、亀裂長さと弾性率から破壊靭性値を求める。

注8:3点曲げ試験法

セラミックスの曲げ強度を測定する試験法であり、試験片を支持台と圧子による3点で曲げる方式で、一定速度で押し曲げて材料の曲げ強度を測定する。

注9:走査型電子顕微鏡(SEM: Scanning Electron Microscopy)

細く絞った電子線で試料表面を走査して放出される二次電子や反射電子等を検出することで、試料表面の凹凸を三次元的に観察する装置。

注10:ドープ

材料の性質を制御するために、微量の元素を添加することである。本研究では、ジルコニアの性能向上を目的に微量アルミナを添加した。

注11:熱間等方圧加圧(HIP: Hot Isostatic Pressing)

圧力を加えながら焼結する手法の1つであり、試料に対して全方向から圧力を加える方法である。圧力媒体としてはアルゴン等が用いられる。

プレスリリース本文:PDFファイル

Proceedings of the National Academy of Sciences:https://www.pnas.org/doi/10.1073/pnas.2304498120

おすすめ記事

本件に関連する記事はこちら

『次世代ジルコニア創出社会連携講座』を更新 ―ジルコニアセラミックスの高性能化に貢献―

セラミックス粒界に新たな規則構造を発見-高性能なセラミック材料開発の新たな指針へ-:附属総合研究機構・マテリアル工学専攻 幾原雄一 教授、柴田直哉 准教授ら