茨城大学大学院理工学研究科(工学野)の多田 昌平 助教、東京大学大学院工学系研究科化学システム工学専攻の伊與木 健太 講師らの研究グループは、触媒の構造と反応条件に着目することで、ワンパス(一つの反応器)で二酸化炭素(CO2)を高効率に低級オレフィンに変換する触媒を開発しました。

研究グループでは、削減すべきCO2をメタノールに変換する前段の反応(300 ℃以上、金属酸化物触媒)と、得られたメタノールを低級オレフィン等の有用物質に変換する後段の反応(400 ℃前後、ゼオライト触媒)を進行させる触媒を物理的に混合したタンデム型触媒を開発しました。ゼオライト触媒としてモルデナイトを採用した場合に、10気圧という比較的低圧の反応ガスで高効率に低級オレフェンの変換が実現することを発見しました。

今後は、ゼオライト触媒の形態制御を通して、副反応(CO生成、低級アルカン合成、高級炭化水素合成)が進行しない新規触媒を開発し、さらに効率のよい低級オレフィン合成の実現をめざします。

この成果は、2021年9月29日付でエルゼビアの雑誌International Journal of Hydrogen Energyのオンライン版に掲載されました。

■背景

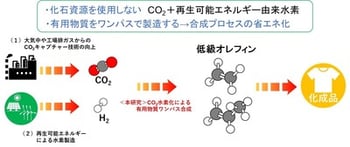

気候変動の対策が喫緊の課題となっている中、2050年に到来するゼロ・エミッション社会を実現するためには、排出され続ける二酸化炭素(CO2)を効率よく回収・再利用することで、CO2の循環バランスがとれた、いわゆる「カーボン・ニュートラル」な状態を実現させることが重要となります。なかでも、近年、CO2から化学品原料や燃料といった有用物質を効率よく合成するCO2水素化触媒の開発が盛んに進められています(図1)。これは、再生可能エネルギー由来の電力を用いた水の電気分解によって水素を製造し、その水素とCO2をもとに有用物質を合成する試みです。私たちが現在使用している化学品や燃料は化石資源を使って合成していますが、これらの合成にCO2の再生技術が利用できれば、脱炭素化の実現に大きく近づきます。それを十全に進めるためには、既存の技術の延長に頼るだけでなく、革新的な触媒技術と社会システムを創出することが必要です。 図1 CO2と再生可能エネルギーを活用したゼロ・エミッション社会の構想.

図1 CO2と再生可能エネルギーを活用したゼロ・エミッション社会の構想.

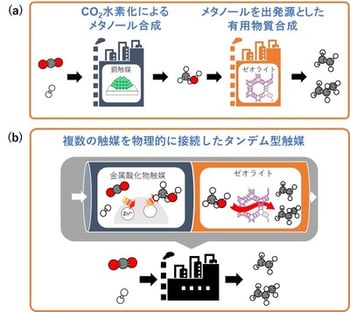

CO2からの有用物質合成として有望なプロセスの一つに、CO2水素化反応によるメタノール合成反応とメタノール変成反応を連続的に行うものがあります(図2(a))。前段のCO2水素化反応によるメタノール合成に関しては、2010年頃から複数の実証プラントが世界規模で稼働し始めています。また、後段の反応であるメタノールから有用物質への転換反応(メタノール変成反応)もある程度確立されています。このシステムでは、複数のプラントで多段階プロセスを行うことを想定していますが、将来的にはより少ない投入エネルギーで合成できる手法の確立が求められます。そこで進められているのが、複数種類の触媒を物理的に接続させることで、CO2水素化反応から始まる多段階反応をワンパス(一つの反応器)で進行させる「タンデム型触媒」の開発です(図2(b))。 図2 (a) 従来検討されてきたCO2水素化反応によるメタノール合成反応とメタノール変成反応を連続的に行うプロセス. (b) CO2からの有用物質ワンパス合成を目指したタンデム型触媒を用いた新規プロセス.

図2 (a) 従来検討されてきたCO2水素化反応によるメタノール合成反応とメタノール変成反応を連続的に行うプロセス. (b) CO2からの有用物質ワンパス合成を目指したタンデム型触媒を用いた新規プロセス.

タンデム型触媒によるワンパス合成を実現させる上での最大の課題は、前段反応と後段反応の運転条件を揃えることにあります。前段反応であるCO2水素化反応によるメタノール合成は、銅の粒子を金属酸化物の表面に配置・固定した固体触媒を使用し、250 ℃前後の低温域で、高圧条件にて進行します。一方、後段反応であるメタノール変成反応には、400 ℃前後にてゼオライト[注1]を触媒として使用します。

これに対し、最近の研究では、従来よりも高温でメタノール合成を可能とする金属酸化物触媒が台頭してきました。これにより、削減すべきCO2をメタノールに変換する前段の反応(300℃以上、金属酸化物触媒)と、得られたメタノールを低級オレフィン等の有用物質に変換する後段の反応(400 ℃前後、ゼオライト触媒)を物理的に混合したタンデム型触媒が実現できれば、上記二つの反応を連続して行い、CO2からワンパス(1つの反応器)で多様な有用物質を得ることができます。

これまでに報告されているタンデム型触媒(金属酸化物触媒+ゼオライト触媒)では、ゼオライト触媒としてZSM-5 (Zeolite Socony Mobil–5)もしくはSAPO-34のみが使用されています。これらのゼオライトはいずれも触媒中に比較的小さい細孔が空いています。その細孔は直径で3.5 ~ 5.5 Å(オングストローム、10-10 メートル)程度です。これに対し、メタノール分子の大きさは3.8 ~ 4.1 Å程度であることから、メタノール分子はゼオライトの細孔の中にある反応場[注2]にアクセスが可能です。この反応場にて、メタノール分子が有用物質に変換されることが知られています。さらに、細孔の大きさによってどのような有用物質を作りたいかを選択することができます。例えば、ゼオライト触媒の細孔の大きさを直径5 Å以下にすれば、5 Åよりも大きな化学物質を作れなくなり、結果として5 Å以下のものを選択的に合成することができます。この場合、低級オレフィン(エチレン、プロピレン、ブテン;大きさ5 Å)などがターゲットになります。

■研究成果

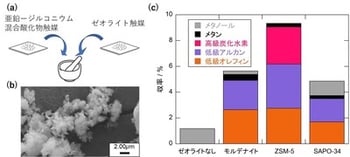

本研究グループでは、金属酸化物触媒(亜鉛―ジルコニウム混合酸化物)とゼオライト触媒を物理的に混合することでタンデム型触媒を調製しました(図3(a, b))。次に、この触媒の性能を理解するために、CO2水素化反応試験を低圧条件(10気圧)にて実施しました。本反応の前段反応であるメタノール合成(図2(b))では、高圧であるほどメタノールを効率的に作ることができます(商用のメタノール合成プラントのほとんどは、30~50気圧で運用されている。(図2(a)))。しかし、日本国内では高圧ガス保安法の制約により、比較的低圧(10気圧以下)での運用に制限される場合が多く、メタノールの高効率な製造に限界があります。本研究グループもこの制限に悩まされおり(図3(c)の「ゼオライトなし」、収率が1%)、CO2から高効率に有用化合物へ変換する手立てを考えてきました。今回、タンデム型触媒を使用し、メタノール合成とメタノール変成反応を同時に進行させることで、メタノールおよびメタノール由来の化合物(低級オレフィン、低級アルカン、高級炭化水素、メタン)の収率は大幅に向上させることに成功しました(図3(c)のZSM-5、SAPO-34、収率が5~9%)。特殊な高圧ガス反応装置を有さなくても効率的なメタノールの合成・変成反応が可能となるという点から、今回開発した技術は日本国内におけるCO2有効利用技術への親和性が高いといえます。

本研究グループではゼオライト触媒中に存在する細孔に着目しながら低級オレフィンを選択的に作る触媒を調査しました。種々のタンデム型触媒を調べる中で、これまで使われてきたZSM-5やSAPO-34といったゼオライトよりも、同じくゼオライトの1種であるモルデナイト [注3]が優位に機能することを発見しました。モルデナイトは、メタノール変成反応に有望な触媒として知られていましたが、比較的大きな細孔(直径7 Å)をたくさん持っていることから、低級オレフィン(大きさ5 Å以下)よりも大きな高級炭化水素(炭素数が5以上の炭化水素で大きさが5 Å以上あるもの、たとえばガソリン)を作る触媒として有名でした。ところが、今回研究グループが開発した、金属酸化物触媒とモルデナイトを用いたタンデム型触媒では、既存のタンデム型触媒(ZSM-5やSAPO-34を使用)と比較しても、高い低級オレフィン収率を達成することができたとともに、高級炭化水素の生成を完全に止めることができました(図3(c))。

本研究グループは、その理由が反応条件にあると考えました。原料ガス中のメタノールの濃度が低い条件でメタノール変成反応を行うと、比較的小さな炭化水素種である低級オレフィンが選択的に製造されることが知られています。現在稼働しているメタノール変成反応プラントの場合、原料ガスの50%がメタノールです。一方で、今回検討したCO2水素化反応から始まる多段階反応では、出口ガスにメタノールがほとんど出てきませんでした(図3(c))。このことからもわかるように、本反応はメタノールが希薄な条件(せいぜい1%)にて進行しています。つまり、金属酸化物触媒上で生成されたメタノールは、すぐにゼオライト触媒に捕らえられて消費されてしまうことから、反応器のどの箇所においてもほとんどメタノールが観測されません。また、低圧(10気圧)での運用を検討したことも今回の発見に繋がっています。前述した通り、低圧プロセスでは、前段反応であるメタノール合成(図2(b))が大幅に制限されることから、モルデナイトへのメタノール供給が抑えられてしまいます。結果として、既存の研究では見過ごされてきた低メタノール濃度での反応を検討したこととなり、低級オレフィン合成に向けたモルデナイトの新たな可能性を発見することができました。 図3 (a) タンデム型触媒の調製方法.(b) 亜鉛―ジルコニウム混合酸化物とモルデナイトから作ったタンデム型触媒の電子顕微鏡像. (c) 亜鉛―ジルコニウム混合酸化物触媒とゼオライトを物理的に混合したタンデム型触媒による低級オレフィン合成性能の比較. モルデナイトを使用することで、低級オレフィンを多く製造し、同時に高級炭化水素や低級アルカンの製造を抑えることに成功しました。

図3 (a) タンデム型触媒の調製方法.(b) 亜鉛―ジルコニウム混合酸化物とモルデナイトから作ったタンデム型触媒の電子顕微鏡像. (c) 亜鉛―ジルコニウム混合酸化物触媒とゼオライトを物理的に混合したタンデム型触媒による低級オレフィン合成性能の比較. モルデナイトを使用することで、低級オレフィンを多く製造し、同時に高級炭化水素や低級アルカンの製造を抑えることに成功しました。

■今後の展望

CO2再資源化は官民協調のもと総力戦で取り組むことが必要な技術課題です。最近では、CO2水素化反応を低圧(10気圧以下)で行い、メタンやCO(合成ガス)を得る反応が実用化に近づいています。CO2水素化反応による低級オレフィン合成は、国際的にもまだ発展途上の技術です。様々な化学物質合成の起点である低級オレフィンを低圧条件で合成できたことを踏まえると、本研究の成果はその大きな一歩を示すものといえます。

■謝辞

本研究は国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)先導研究プログラム/未踏チャレンジ2050の助成を受けて実施されました(番号19101608-0)。

■論文情報

タイトル:Search for solid acid catalysts aiming at the development of bifunctional tandem catalysts for the one-pass synthesis of lower olefins via CO2 hydrogenation

著者:Shohei Tada, Hiroka Kinoshita, Nagomu Ochiai, Anand Chokkalingam, Peidong Hu, Noriko Yamauchi, Yoshio Kobayashi, Kenta Iyoki

雑誌:International Journal of Hydrogen Energy

公開日:2021年9月29日

DOI:10.1016/j.ijhydene.2021.09.002

■用語説明(必要に応じて)

[注1] ゼオライト:2 nm以下の細孔(ミクロ孔)を有する結晶性アルミノシリケートであり、触媒や吸着材、イオン交換材等として広く用いられています。

[注2] 反応場:化学反応が進行する場所です。今回の場合は、ゼオライト触媒中の細孔の中でメタノールが低級オレフィンに変成します。一般的に反応場の広さや質を変化させることで、良好な触媒を開発します。

[注3]モルデナイト:MOR型と言われる結晶構造であり、サイドポケットがある1次元の大細孔とそれに平行な小細孔を持つことに特徴があります。

プレスリリース本文:PDFファイル

International Journal of Hydrogen Energy:https://www.sciencedirect.com/science/article/pii/S0360319921034820?via%3Dihub

茨城大学:https://www.ibaraki.ac.jp/news/2021/10/01011378.html

日本経済新聞:https://www.nikkei.com/article/DGXLRSP618541_Y1A920C2000000/

おすすめ記事

本件に関連する記事はこちら